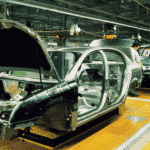

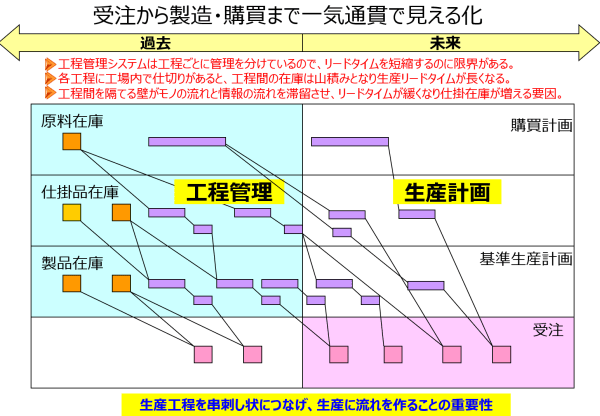

生産管理システムのコアはMRP II(製造資源計画)であり、MRP IIのコアがMRP I(資材所要量計画)で、正確なMPS(基準生産計画)を準備することが重要です。受注からMPSを生成しMRPで製造オーダを生成し負荷平準化後に購買オーダを生成するプロセスを一気通貫で行うのがAPSです。

-

-

インドネシアの生産スケジューラ

インドネシアの日系製造業においても生産管理システムが導入される事例が増えましたが、機械や設備の負荷を考慮した実現可能な生産計画作成という生産管理の主要課題については、Excelを使ったマニュアル作業で行われているのが現状で、今後生産スケジューラのニーズは高まるものと思われます。

続きを見る

MPSからMRP, MRPIIという発展

MRPとは資材所要量計画(Material Requirement Planning)という名前のとおり、将来の部品や材料の調達を計画するために、製品を部品展開して在庫や発行済み製造オーダや購買オーダを引当てて正味所要量を計算するというもので、製品の完成日ベースの月次生産計画である基準生産計画(Master Production Schedule=MPS)がMRP計算のスタート地点となる。

純粋なMRP機能だけの場合、厳密に言えばExcelなどで製品のMPSを自前で準備する必要があり、MRPにより在庫引当や安全在庫を考慮して所要量計算するのは、仕掛品や材料のみになる。

もう一つのMRPは製造資源計画(Manufacturing Resource Planning)といってMRP IIなどと呼ばれており、従来のMRPの前に、受注オーダや内示を元にMPSを生成するプロセスが含まれ、MRPの結果として計算される資材所要量から購買計画を作成するプロセスまで含むイメージである。

通常は顧客からの受注数量はブレるものであり、受注オーダや内示をMRP計算のスタート地点として、製品在庫を引当てた上で製品の正味所要量のみを製造するというやり方は、需要がある程度予測できる業態にのみ適用できる。

このように受注オーダや内示から製品在庫を差し引き最低在庫を考慮した上でMPSを作成し、部品展開を行い所要量計算を行った結果として製造オーダを作成し、負荷平準化を考慮しながら資源割付を行った上で製造指図を発行し、これをベースに発注書を発行するという機能がMRP IIに近い。

業務システム(ERP)のコアはMRP IIであり、MRP IIのコアがMRP Iである。MRP IIではMPSの作成が非常に重要になってくるわけで、MPSの管理対象が製品で、MRPの管理対象が材料と仕掛品という区分けがなされている。

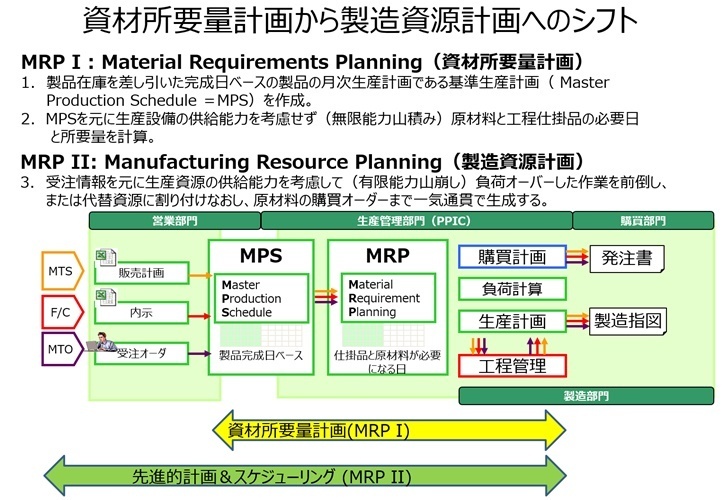

リードタイムずらしと負荷平準化

本来MPSは、顧客サービスの観点から出荷スケジュールや内示(Forecast)を重視する営業部門と、現場の事情を考慮したい生産管理部門(Production Planning and Inventory Control=PPIC)の双方の合意をもって作成される最終製品の生産計画である。

インドネシアの場合、実際に現場で見る限りMPSは生産管理部門が営業部門から受け取った内示と出荷スケジュールから機械的に作成し、営業部門もMPS作成段階で特に介入することは少なく、出荷時に納期遅れが発生しそうになるとあわてて現場におりてフォローする、という光景が日常であるように感じる。

リードタイム(Lead Time=L/T)の単位は日単位であり、工程ごとに日単位でL/Tずらしすることで製造指図発行のタイミングを計算するが、これは「オーダ数量が1個でも1,000個でも製造L/T1日分前倒しする」ということになる。

L/Tを日単位にするということは、サンプル製作などの小口オーダや稀に発生する大口オーダではなく、通常オーダに対応した計画を立てるということである。

大口のオーダが入った場合は複数マシンに並行して作業を割り当てるなど負荷平準化にて対応すべきでありMRPで対応する問題ではない。

それで対応できないということはそもそも能力計画が間違っているということである。または1日10個の生産能力に対して100個のオーダを取ってくる営業の問題である。

MRPの目的は通常生産時に正味所要量を製造するためのグロスの生産計画を作成することであり、MRPリードタイムずらしにより作成した生産計画は、現場の調整能力や生産準備(能力計画・販売計画)など人間系の努力があってはじめて成立する。

これが限界に達したときに生産計画と能力計画がアンバランスになり、MRPから効率の悪い製造指図が発行されるようになった結果、生産能力が十分あるにもかかわらず不必要な残業や休日出勤が発生したり中間在庫が滞留したりする。

この問題を解消するためにタイムバケットを設定しない有限能力の先進的計画&スケジューリング(Advanced Planning and Scheduling=APS)の導入が検討される。

MRPと製番管理

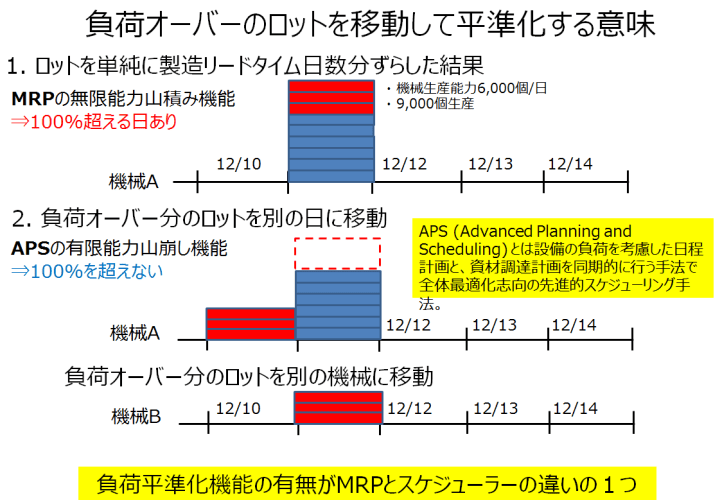

まず営業が用意した内示から、生産管理部が設備能力を加味しながら日次のMPSを作成する。

この際にオーダ数量の少ない製品を均等に日割りにすると段取り時間が多くなるため、週の初めであるとか月初めに集中して生産するといった調整を行う。

MRPをまわすことで所要量展開を行い正味所要量を計算すると資源能力を考慮しない製造オーダが作成されるが、同時に最終製品や仕掛品を製造するための月間必要稼動時間が計算される。

製造オーダーを生成する際にロットまとめせずに、受注オーダから必要数量分だけの製造オーダを作成し、紐付きをもたせるものが製番管理である。

MRPと製番管理は製造工程でロットまとめするかしないかという面で大きな違いがあるため、専門書では相対する概念として扱われるにもかかわらず、システム上では「製番管理に対応したMRP」という言い方がされる。

APSのMRP機能

ERPシステムではMRPを回した後に、製造オーダを負荷平準化を考慮した上で資源割付作業(スケジューリング)を行い、もう一度資材調達のためのMRPを回すことで、製造に必要なタイミングで材料を入荷する購買計画を立てることができる。

ここを自動化してMPSから一気に製造オーダと購買オーダを出力できるのがAPSであり、APS機能を持つ生産スケジューラーではMPS生成以降のプロセスが一気に自動化される。